A l’approche des fêtes, La Tribune de Diego s’est intéressée à la fabrication de l’élixir indispensable à leur réussite...

Inaugurée le 24 juin 1968, l’Usine multi-produits des Brasseries STAR Madagascar de Diego Suarez fête ses 43 ans en 2011.

|

|

|

L’usine de Diego Suarez emploie 140 salariés, pour une production (en 2010) de 180 000 hectolitres de bière (24 millions de bouteilles), 100 000 hectolitres de boissons gazeuses (21 millions de bouteilles).

L’usine ne fait pas de vente à la clientèle en direct mais approvisionne quatre agences dans le nord de Madagascar: Sambava, Diego Suarez, Nosy Be et Antsohy, qui prennent en charge la distribution en semi-gros et au détail.

Les agences envoient les consignes et leurs commandes toutes les semaines ; ces commandes sont exécutées dans un délai de deux semaines.

La production des usines Star a un niveau de qualité reconnue mondialement. Certifiée HACCP par The Coca-Cola Company (conformité aux exigences internationales sur la sécurité alimentaire 2010), la Star a également reçu en 2011 la Médaille d’Or décernée par The Coca-Cola Company pour la qualité et le respect de l’environnement parmi 27 pays d’Afrique (remise des prix prévue le 6 juillet prochain) .

A contrario de la morosité ambiante, la Star se porte bien et a engagé en 2011 des investissements importants pour accroître de 20% la capacité de production et ainsi répondre à la demande croissante du marché.

- Réhabilitation de la ligne de conditionnement avec une soutireuse et un mixer plus performants,

- investissement dans un nouveau convoyeur de bouteilles.

Près de 4 millions d’€ d’investissement ont été consentis sur les trois dernières années pour accroître la qualité et les performances.

1,1 million d’euros ont également été investis en 2010 pour la nouvelle station d’épuration demandée par le partenaire Coca Cola afin de mettre les usines Star au niveau d’exigences environnementales actuel.

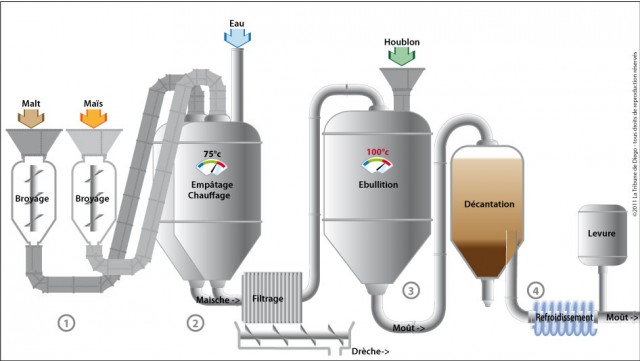

Les étapes de la fabrication de la bière

Le produit est une boisson alcoolisée obtenue par transformation de matières amylacées par voies enzymatiques et microbiologiques. Le brassage dure 8h environ par unité, le brassin (1 brassin = 130 hl environ). 4h après le lancement d’un 1er brassin, un second brassin peut être lancé grâce à l’usage d’une cuve tampon : la semaine précédant le 26 juin, ce sont ainsi 36 brassins qui ont été traités du lundi au samedi midi, soit 1 200 000 cols (bouteilles) produits.

Malt d'orge |

Maïs |

Houblon |

Traitement de l'eau |

|

Levure |

1 - Broyage

La fabrication de la bière utilise principalement du malt (orge germé) et du maïs (environ 20%). Une partie du malt vient de la production locale (Antsirabe) A cet effet, la filiale MALTO créée à Antsirabe il y a 30 ans travaille avec 7000 paysans malgaches pour collecter l’orge et la transformer en malt, assurant à ces paysans et leurs familles un revenu complémentaire en contre-saison.. Des malts spéciaux sont utilisés pour certaines bières, ce qui permet d’en faire varier lesqualités organoleptiques (THB, THB Spéciale, Gold, Queen’s). Le maïs est produit dans la Région. 500 à 600 tonnes sont achetées par an puis stockées.

2 - Empâtage

La maische (mélange des farines et d’eau) est mise en cuve empattage pendant 2h environ. Le traitement thermique appliqué est spécifique à l’usine. L’activation des enzymes coupe l’amidon et les protéines en sucres fermenticibles et acides aminés, peptides, azotes simples qui seront consommés par la levure durant la fermentation. Le moult ainsi obtenu est séparé de la drèche : un lavage va épuiser la drèche des extraits fermenticibles (vitamines) puis un filtrage avec un filtre à presse (membranes, plateau et cadre) permet de séparer et récuperer la drèche qui sera revendue comme aliment pour le bétail ou comme fertilisant.

3 - Ebullition

Le mélange est ensuite chauffé à 100°c après apport de houblon sous forme de granulés (parfum) et de résines essentielles (amertume). L’objectif du chauffage est de concentrer et stériliser le moult pour en éliminer les protéines indésirables comme les ferments lactiques qui risquent de donner un mauvais gout.

4 - Décantation

Dans la cuve de décantation, les protéines coagulées vont être éliminées ainsi que tout ce qui est soufré (mauvais goût), puis le moût passe dans un échangeur qui le refroidit de 90°C à 10°C. La chaleur est récupérée pour le chauffage des cuves. La capacité est de 109 hl par heure (1 brassin en 1h-1Hh10 mn)

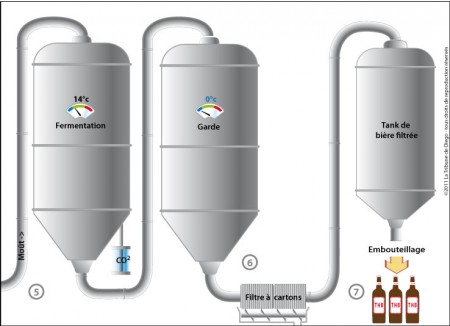

5 - Fermentation

Le moût est aéré puis ensemencé par injection de levure sous forme de pâte (15-20 millions de cellules par ml de moût). La fermentation démarre aussitôt. La levure est un champignon, micro-organisme aérobie qui consomme les sucres fermenticibles et tous les nutriments dans le moût. La réaction forme de l’alcool éthylique et dégage du gaz carbonique dont l’excès est récupéré pour être utilisé dans la fabrication des sodas. La température est soigneusement contrôlée : au delà de 14°c risquent en effet d’apparaître des enzymes qui donneraient un mauvais goût.

La levure peut être utilisée jusqu’à 4 fois. La fermentation dure 7 jours.

Récupération du CO2 |

Mise en bouteille |

|

Expédition |

6 - Garde

La bière est ensuite tranférée dans les cuves de garde où elle reste plusieurs jours pour s’affiner.

Elle est ensuite filtrée dans un filtre à cartons avant d’être transférée dans une cuve «tampon» qui va servir à alimenter la chaîne de mise en bouteille. L’usine Star de Diego Suarez dispose de 22 cuves de fermentation/garde de 240 hl (1 brassin ½ en cuve) et de 5 cuves de 1040hl en extérieur (7 brassins ½) qui ont été installées en 2004.

7 - Embouteillage

Les bouteilles sont au préalable triées pour éliminer les défauts, puis lavées par l’alternance de jets d’eau froide, d’eau chaude et de soude. Puis elles sont remplies et bouchées avant d’être pasteurisées (chauffage jusqu’à 62°c pendant 3 mn). Elles sont ensuite étiquettées puis mise en cageots et sur des palettes. Le processus est entièrement automatisé.

Le saviez vous ?

● Les dégustateurs de bière prennent en considération 5 critères :

- la couleur

- la couleur

- la brillance,

- la pétillance / saturation,

- l’amertume,

- l’alcool

● On peut regrouper les bières par structure de goût :

- les douces ,

- les amères ,

- les acides,

- les liquoreuses,

- les saugrenues (surprenantes et inclassables)